在工業上明明用超純水洗淨了,為何基材表面上還是會有水痕?

在工業上明明用超純水洗淨了,為何基材表面上還是會有水痕?

關鍵字 #工業水處理 #超純水 #半導體濕製程

首先需要理解水痕的成因,水痕是水中固成分聚集在基板上乾燥後的殘留物,他可能是微粒子、金屬、有機物等不純物。在濕式洗淨技術上會先以高濃度藥劑將上述的固成分洗淨,再使用超純水將表面殘留藥液去除,並以風刀或除水劑將殘留水去乾。

按照上述流程處理後,理論上應該不會有殘留物才對,但是隨著近年來積體電路/面板往基板大型化、晶體微細化、高積體化的方向發展,在製程良率的觀察上發現不純物的點污染,不但存在,還是個重點問題。

因為過去的超純水系統在效能上已經漸漸的不能滿足先進製程上的需求,舉例來說,一般是以RO系統去除原水中的微粒子,但RO膜一但因為SS的污染就會使O-ring及膜片變形或破裂,導致微粒子滲出,雖然可以從原水的MF值進行管理,但後段的離子交換樹脂也會因為長時間的操作而破碎,破碎的樹脂一樣會傷害O-ring及膜片。再加上除了基板的碰撞外,製程段的管路常以化學品進行管路清潔,不論是管路材料、O-ring等等的材料耐受性,都有可能造成微粒子滲出。

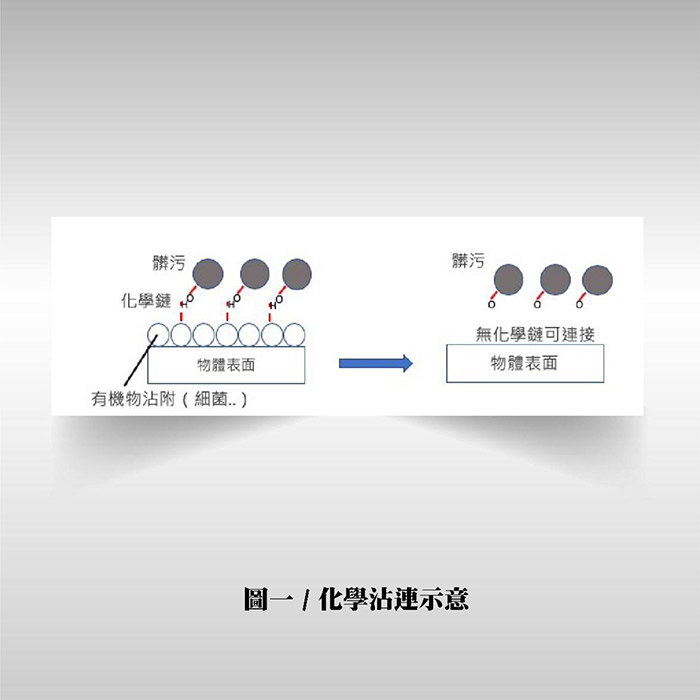

我們知道微粒子來源一定會出現,所以除了控制發塵源外,如何提高污染物的移除也是我們需要關注的。這邊分享一個有趣的物理現象,它可以左右超純水的污染物移除效率;一般來說微粒子的表面都是帶正電荷(無機離子),而矽基板表面也是帶正電荷,彼此應該是沒有吸引力且很容易帶走[1],但會因為表面殘留了有機物(前段製程的殘留物、空氣中的油氣或是水中的細菌)成為提高沾黏度的原因,這現象一般稱它為化學沾黏。

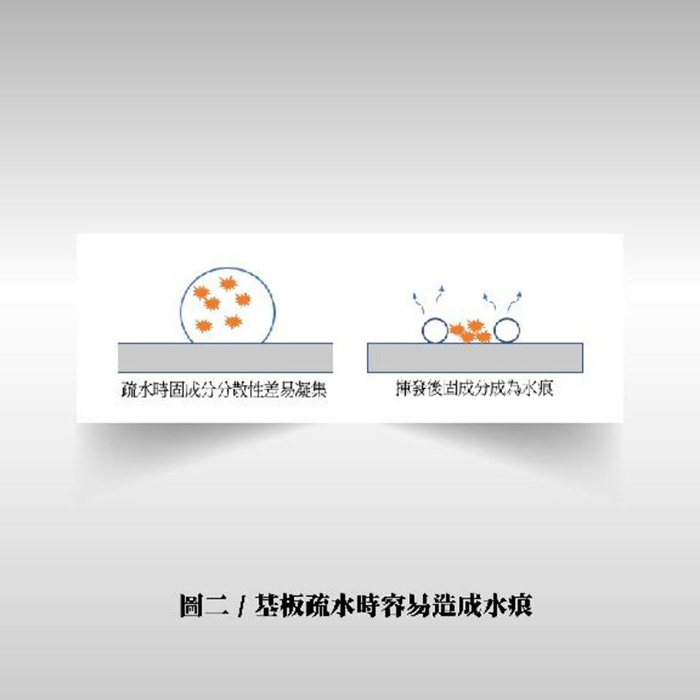

當這現象發生時也會提高基板的熟水性,造成微粒子的擴散性降低而凝集乾燥後成為水痕,反之如果能提高基板的親水性也會下降有機物的污染跟固成分的附著[2]。

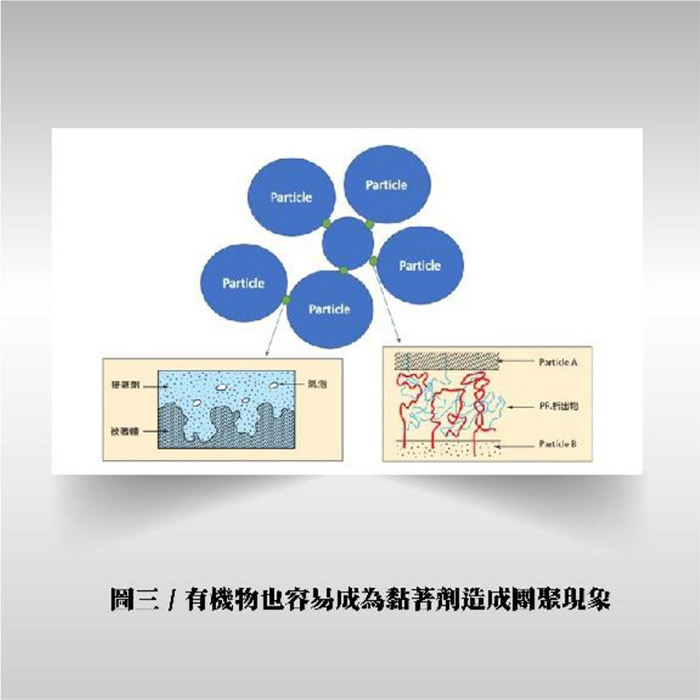

所以如果我們能讓前段製程的殘留物、空氣中的油氣或是水中的細菌下降便可以間接的降低水痕、Mura或是點缺陷等等的現象。

首先需要理解水痕的成因,水痕是水中固成分聚集在基板上乾燥後的殘留物,他可能是微粒子、金屬、有機物等不純物。在濕式洗淨技術上會先以高濃度藥劑將上述的固成分洗淨,再使用超純水將表面殘留藥液去除,並以風刀或除水劑將殘留水去乾。

按照上述流程處理後,理論上應該不會有殘留物才對,但是隨著近年來積體電路/面板往基板大型化、晶體微細化、高積體化的方向發展,在製程良率的觀察上發現不純物的點污染,不但存在,還是個重點問題。

因為過去的超純水系統在效能上已經漸漸的不能滿足先進製程上的需求,舉例來說,一般是以RO系統去除原水中的微粒子,但RO膜一但因為SS的污染就會使O-ring及膜片變形或破裂,導致微粒子滲出,雖然可以從原水的MF值進行管理,但後段的離子交換樹脂也會因為長時間的操作而破碎,破碎的樹脂一樣會傷害O-ring及膜片。再加上除了基板的碰撞外,製程段的管路常以化學品進行管路清潔,不論是管路材料、O-ring等等的材料耐受性,都有可能造成微粒子滲出。

我們知道微粒子來源一定會出現,所以除了控制發塵源外,如何提高污染物的移除也是我們需要關注的。這邊分享一個有趣的物理現象,它可以左右超純水的污染物移除效率;一般來說微粒子的表面都是帶正電荷(無機離子),而矽基板表面也是帶正電荷,彼此應該是沒有吸引力且很容易帶走[1],但會因為表面殘留了有機物(前段製程的殘留物、空氣中的油氣或是水中的細菌)成為提高沾黏度的原因,這現象一般稱它為化學沾黏。

當這現象發生時也會提高基板的熟水性,造成微粒子的擴散性降低而凝集乾燥後成為水痕,反之如果能提高基板的親水性也會下降有機物的污染跟固成分的附著[2]。

所以如果我們能讓前段製程的殘留物、空氣中的油氣或是水中的細菌下降便可以間接的降低水痕、Mura或是點缺陷等等的現象。

參考文獻:

[1] In Situ Particle Removal Studies Using an Optical Particle Counter, D. Martin Knotter

[2]Effect of Polysilicon Wettability on Polishing and Organic Defects during CMP, Jin-Goo Park

[1] In Situ Particle Removal Studies Using an Optical Particle Counter, D. Martin Knotter

[2]Effect of Polysilicon Wettability on Polishing and Organic Defects during CMP, Jin-Goo Park